Les aciers inoxydables sont des alliages métalliques majoritairement fer-chrome, auxquels on ajoute des éléments d’addition comme le nickel ou le manganèse. Ils sont largement utilisés dans l’industrie mécanique, le bâtiment pour les façades, l’agro-alimentaire, la chimie et la vie quotidienne, car ils résistent particulièrement bien à la corrosion.

Alors que le fer en atmosphère humide ou marine s’oxyde facilement et se recouvre d’une couche poreuse d’oxyde hydraté rougeâtre, la rouille, le chrome lui aussi s’oxyde et donne l’oxyde de chrome Cr2O3 mais celui ci a la bonne idée de former une couche très fine et adhérente qui protège le métal, on dit que c’est une couche de passivation (cf. Chrome).

Ce n’est qu’à la fin du XIXe siècle et au début du XXe siècle que l’on découvrait que les alliages fer-chrome résistaient à l’oxydation et aux acides et que leur utilisation démarrait pour la coutellerie notamment. Ce n’est qu’après 1910 qu’un anglais, Harry Brearley, constata les grandes qualités d’un acier à faible teneur en carbone, mais avec plus de 12 % de chrome et baptisa les aciers au chrome « stainless » (sans taches). Il est considéré comme l’inventeur des aciers inoxydables, mais en réalité des métallurgistes de Krupp AG en Allemagne et des américains avaient déjà développé et utilisé des aciers fer-chrome-nickel.

Il y a de nombreuses nuances d’aciers inox. Pour qu’ils puissent être nommés inoxydables, ils doivent au moins contenir 10,5 % de chrome. On sait que le fer pur adopte plusieurs formes de structures en fonction de la température : α cubique centré, ferrite à basse température, puis à 910° C γ cubique à faces centrées, austénite, puis à 1400°C δ, ferrite à nouveau. La substitution par le chrome augmente le domaine ferrite, c’est un élément alphagène, alors que le nickel augmente le domaine de l’austénite c’est un élément gammagène. On distingue alors :

– les aciers ferritiques (magnétiques à l’état adouci), riches en chrome (12 à 25 %), plutôt réfractaires, assez utilisés par les industries chimique et pétrochimique,- les aciers austénitiques, les plus nombreux, contenant du chrome (18 %), du nickel (10%) et des teneurs en carbone très basses (< 0,2 %), ductiles et avec de bonnes propriétés mécaniques., – les austéno-ferritiques ou ferrito-austénitiques qui comportent les phases α ou γ en fonction du traitement thermique qu’ils ont subi. Ils résistent très bien à la corrosion marine.

En milieu corrosif, les « inox » peuvent être soumis cependant à quelques types de corrosion :

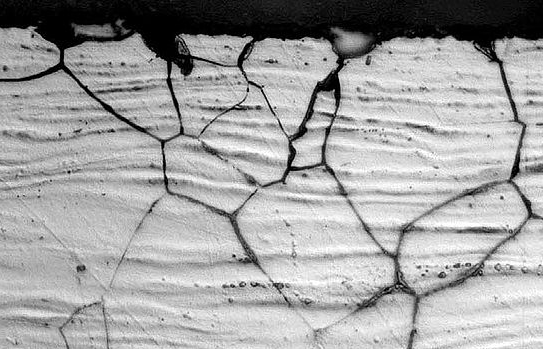

- inter-granulaire si la teneur en carbone n’est pas assez basse. Il y a alors précipitation du carbure de chrome Cr25C6 aux joints de grains, qui sont des points préférentiels d’attaque, la corrosion dissolvant les carbures et désagrègeant les micro cristaux métalliques,

- par piqûres, notamment en milieu chlorure, si une poussière de fer reste fixée sur la surface en milieu humide, une pile de corrosion se forme localement et les ions Cl– attaquent et peuvent même percer la tôle.

Parmi les éléments mineurs d’addition, le molybdène stabilise la couche de protection (0,5 à 2 %), le manganèse remplace partiellement le nickel. Le titane évite la formation de carbures de chrome en formant le carbure TiC.

L’utilisation et la production des aciers inox croient constamment. Elle a atteint au plan mondial un niveau record en 2010 de 30 Mt. Les prix de base, qui suivent les prix des matières premières les plus coûteuses (chrome et nickel), sont de l’ordre de 1 000 €/t. Sous forme de rouleaux de tôles de 2mm d’épaisseur, le prix de transaction avoisine 2 800 €/t.

Pensée du jour

« Un caractère bien trempé n’est pas toujours le fait d’un tempérament inoxydable. »

Sources

– http://fr.wikipedia.org/wiki/Acier_inoxydable

– http://en.wikipedia.org/wiki/Stainless_steel

– www.societechimiquedefrance.fr/extras/Donnees/acc.htm

www.minefe.gouv.fr/directions_services/dgccrf/securite/produits_alimentaires/materiaux_contact/acier_inoxydable.htm

http://www.minefe.gouv.fr/directions_services/dgccrf/securite/produits_alimentaires/materiaux_contact/acier_inoxydable.htm

Présentation

Présentation  Entités

Entités  Partenaires

Partenaires  Histoire de la SCF

Histoire de la SCF  Gouvernance

Gouvernance  Industrie

Industrie