Le nouveau produit, PPD-T, fut commercialisé sous forme de fibres en 1972 par DuPont sous le nom de Kevlar®. Depuis, le brevet a évidemment expiré et une fibre similaire initialement introduite sur le marché en 1978 par Akzo sous le nom de Twaron est produite et commercialisée par Teijin au Japon et aux Pays-Bas.

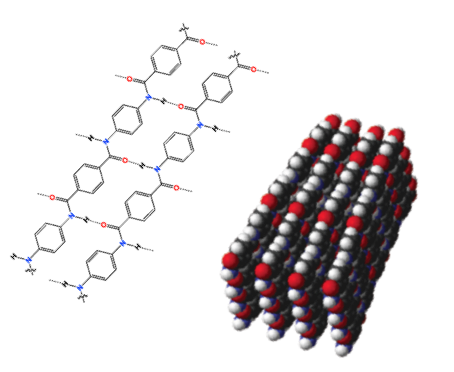

La synthèse du poly(p-phénylèneterephtalamide) se fait par polycondensation à basse température de la p-phénylènediamine (PPD) et du chlorure de téréphtaloyle en milieu solvant :

Le kevlar est une fibre synthétique qui a de très bonnes propriétés mécaniques en traction et en module, supérieures à celles de l’acier, mais cependant inférieures aux fibres de carbone :

|Matériau|Résistance en MPA|Module en GPA|

|Kevlar|3 100|125|

|Carbone(THM)|7 000|520|

Dans tous les cas, ces polymères artificiels ont des caractéristiques mécaniques inférieures aux fils d’araignée (45 t/cm2). Ces derniers sont constitués de fibroïnes qui sont des protéines filamentaires faites d’assemblages de copolymères hydrophiles et hydrophobes enroulés comme des spaghettis. En collaboration avec l’US Army, la firme Nexia a réussi à introduire des gènes de l’araignée à une race particulière de chèvres qui, par leur lait, permet de séparer des protéines filamentaires avec lesquelles des espoirs étaient formés de constituer une soie d’araignée commercialisée sous le nom de Nexia Biosteel, première fibre biotechnologique.

Ce qui fait la force du kevlar, c’est l’existence de liaisons hydrogène entre les chaînes polymères. Du fait de la présence de groupements phényle, il n’y a pas libre rotation autour de la liaison C-N, empêchant ainsi la conformation s-cis du fait de l’encombrement stérique correspondant. La conformation {s-trans est donc la plus généralement observée. Les chaînes sont bien alignées, régulières et orientées.

De ce fait, le kevlar est très cristallin, ce qui explique une rigidité et une résistance à la rupture exceptionnelle pour un polymère. Le kevlar est utilisé pour ses qualités mécaniques, sa légèreté (d= 1,45), sa très faible dilatation thermique, son absorption des vibrations, une excellente résistance au choc et il est inerte chimiquement vis-à-vis des carburants pétroliers.

Par contre, les rayonnements UV le dégradent et il reprend assez vite de l’humidité qui perturbe ses propriétés mécaniques, d’où le nécessaire traitement en étuve avant la mise en forme. Il a une tenue au feu jusqu’à 400°C, température à laquelle il se décompose.

Il existe plusieurs grades de Kevlar :

– le kevlar de base, utilisé principalement pour le renforcement du caoutchouc et notamment des pneumatiques,

– le kevlar 29, utilisé pour les câbles, pour remplacer l’amiante avec des fibres courtes dans les garnitures de freins par exemple,

– le kevlar 49, qui a la plus grande résistance à la traction et qui entre dans la composition de nombreux composites plastiques pour le renfort des coques de bateau, des pièces pour l’aéronautique et même des cadres de vélo de compétition.

Les polyamides-imides sont utilisés pour la cagoule et les sous-vêtements et sont censés apporter une protection contre les chocs et le feu, la fibre kermel® quant à elle apporte en plus un contact agréable avec la peau.

L’armée américaine a aussi développé des recherches pour aboutir à un gilet composé de 7 couches de kevlar. Le problème de perte de résistance sous UV et en présence d’humidité fait que maintenant les gilets pare-balles sont revêtus d’une enveloppe étanche à l’eau et résistante aux UV. Il faut rappeler que les fibres de polyéthylène haute ténacité (Dyneema) résistent aussi aux perforations et sont aussi utilisées pour les gilets pare-balles, car encore plus légers.

Pensée du jour

« A Roland-Garros, le kevlar est présent dans les raquettes mais devrait aussi l’être dans les gilets des ramasseurs de balles ! »

Sources

– http://fr.wikipedia.org/wiki/Kevlar

– http://en.wikipedia.org/wiki/Kevlar

– http://fr.wikipedia.org/wiki/Aramide

– http://en.wikipedia.org/wiki/Aramid

– www2.dupont.com/Kevlar/en_US/index.html

– http://en.wikipedia.org/wiki/BioSteel

– www.dyneema.com/en_US/public/dyneema/page/dyneema_home.jsp

– Chimie et Sport, EDP Sciences et {L’Actualité Chimique Livres, 2010

Pour en savoir plus

– Acides phtaliques

Présentation

Présentation  Entités

Entités  Partenaires

Partenaires  Histoire de la SCF

Histoire de la SCF  Gouvernance

Gouvernance  Industrie

Industrie