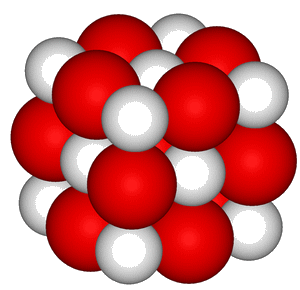

L’oxyde de magnésium, de formule MgO, est une poudre blanche hygroscopique. De masse molaire M= 40,3, c’est un oxyde réfractaire dont la température de fusion est de 2 800°C. Il peut être obtenu par calcination de la brucite, Mg(OH)2, mais sa production se fait principalement à partir de deux voies principales :

– le carbonate de magnésium présent dans le minerai magnésite, par simple calcination entre 800 et 1 000 ° C

MgCO3 ———> MgO + CO2

– le chlorure de magnésium extrait de saumures naturelles ou de l’eau de mer, certaines mers fermées ou lacs en étant particulièrement riches. On procède alors en deux étapes :

– précipitation de l’hydroxyde par la chaux dans une saumure concentrée

MgCl2 + CaO + H2O ———> Mg(OH)2 + CaCl2

-## puis calcination de l’hydroxyde

Mg(OH)2 ———> MgO + H2O

La température de calcination détermine la microstructure et la granulométrie de la magnésie obtenue :

-** en dessous de 1 000°C, la granulométrie est fine, le produit est peu cristallisé et peu aggloméré, il est réactif. La poudre obtenue est utilisée comme pigment en peinture, charge dans le papier et pour certaines matières plastiques. Sous sa forme hydratée, c’est évidemment un agent de neutralisation,

-** entre 1 000 et 1 500 °C, mieux cristallisée, moins réactive, c’est un engrais pour les sols un peu acides, il entre aussi dans certaines compositions d’aliments pour bétail. C’est également un additif alimentaire anti-agglomérant, dans les crèmes notamment (code E 530),

-** Entre 1 500 et 2 000°C, on obtient un matériau fritté, c’est à dire avec une granulométrie plus grossière, des particules bien cristallisées, très stables même à haute température.

Pour les procédés d’aciéries à l’oxygène, on ajoute souvent du brai qui se transforme en graphite lors du frittage et qui donne une meilleure résistance à l’abrasion par l’acier fondue et le laitier en modifiant le mouillage à la surface du revêtement réfractaire du convertisseur.

Une mention particulière doit être faite au sujet de la magnésie électro-fondue. A très haute température, la magnésie peut devenir conductrice de l’électricité, elle est alors fondue au four électrique et façonnée en blocs ou objets divers qui trouvent leur application dans le chauffage domestique, les résistances industrielles, et les bougies pour l’automobile en dehors des applications pour les hauts réfractaires.

La magnésie ne doit pas être confondue avec le carbonate de magnésium qui est improprement appelé magnésie. Le carbonate de magnésium a une structure cristallographique où l’on peut identifier facilement des plans de clivage qui lui confèrent une propriété très utilisée dans différents sports : c’est de se déposer facilement sur les mains par simple frottement d’un bloc de carbonate. La poudre blanche ainsi produite sert ensuite aux athlètes pour mieux agripper l’appareil comme par exemple les barres fixes ou parallèles sans glisser.

Pensée du jour

« À très haute température ou à très haut niveau, la magnésie aide à la performance »

Sources

– http://fr.wikipedia.org/wiki/Oxyde_de_magnésium

– Concise Encyclopedia of Advanced Ceramic Materials, R. J. Brook, Ed., Pergamon, Oxford 1991 (ISBN 0-08-034720-78)

– http://en.wikipedia.org/wiki/Magnesium_oxide

– http://en.wikipedia.org/wiki/Periclase

Pour en savoir plus

– Magnésium

Présentation

Présentation  Entités

Entités  Partenaires

Partenaires  Histoire de la SCF

Histoire de la SCF  Gouvernance

Gouvernance  Industrie

Industrie