Un polyuréthane (PU) est un polymère composé d’unités organiques jointes entre elles par des fonctions carbamate, également appelé uréthane. Cette dénomination est, au sens strict, impropre, d’autant plus que le mot uréthane désigne le carbamate d’éthyle, H2NC(O)OC2H5 et, par extension, les esters de l’acide carbamique, l’acide aminé le plus simple, H2NC(O)OH, mais instable.

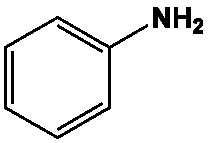

Ces composés résultent de la réaction entre des isocyanates et des alcools pour donner des uréthanes stables. La réaction fut découverte par Charles Adolphe Wurtz en 1849 et s’accompagnait d’un dégagement de dioxyde de carbone (cf. {Dioxyde de carbone) lié à la présence d’eau qui hydrolyse la fonction isocyanate :

Les travaux séminaux d’Otto Bayer et ses collègues en 1937 chez Bayer/I.G. Farben à Leverkusen se basaient sur l’analogie avec la condensation entre diacides et diols, conduisant aux polyesters, développée par Wallace Carothers à la DuPont de Nemours (cf. {Nylon). La réaction entre des diisocyanates liquides et des diols liquides, incluant des enchainements polyéther ou polyester, conduisait à des matériaux très différents des matériaux plastiques déjà existants, obtenus par polymérisation d’oléfines (cf. {Polyéthylène) ou par polycondensation (cf. {Nylon, {Urée). En fait, la réaction s’effectuait en présence de traces d’eau, ce qui engendrait un dégagement de dioxyde de carbone, piégé dans la masse du matériau et créant une mousse. Ce n’est que dans les années 50 que la production industrielle s’est amplifiée avec la mise au point de procédés d’obtention de polyisocyanates. La production commerciale de la mousse de polyuréthane a débuté en 1954, basée sur la réaction de polyols avec le toluène diisocyanate (TDI). Dans les premiers temps des polyuréthanes, on utilisait des diols de faible masse molaire comme le butanediol et par polyaddition avec l’hexaméthylène diisocyanate (HDI), on obtenait des polyuréthanes linéaires (fibres polyuréthanes).

Dans les polyuréthanes actuels, le groupement uréthane est en fait seulement l’élément de jonction entre les chaînes macromoléculaires. Ce groupement présente une stabilité et une rigidité exceptionnelle, son énergie de cohésion dépasse même légèrement celle de la fonction amide. Ceci explique les excellentes propriétés mécaniques des polyuréthanes, même si les groupements uréthanes ne représentent qu’une petite fraction du squelette macromoléculaire.

Commercialement, les polyuréthanes sont produits en faisant réagir un polyisocyanate liquide avec un mélange liquide du polyol, du catalyseur et d’autres additifs. Le premier composant d’un polyuréthane est le polyisocyanate, molécule qui contient au moins deux fonctions isocyanate. Les isocyanates peuvent être identifiés comme aromatiques : diphénylméthane diisocyanate (MDI), toluène diisocyanates, ou aliphatique : hexaméthylène diisocyanate (HDI), diisocyanate d’isophorone (IPDI). Les isocyanates peuvent encore être partiellement modifiés par réaction avec un polyol pour former un prépolymère : on diminue ainsi les risques liés au stockage et à la manipulation de produits très toxiques, à l’origine de la tragédie de Bhopal. Les caractéristiques importantes des isocyanates pour l’obtention de polyuréthanes sont la structure de la chaîne carbonée, le pourcentage fonctions NCO, la fonctionnalité et la viscosité.

Le deuxième composant d’un polyuréthane est le polyol, molécule qui contient au moins deux hydroxyle. Parmi les diols et triols, on peut citer l’éthylèneglycol (cf. {Éthylène glycol), le butane-1,4-diol, le diéthylène glycol, le glycérol (cf. {Glycérol), et le triméthylolpropane. Les polyols de plus hautes masses moléculaires sont obtenus à partir de l’oxyde d’éthylène et d’oxyde de propylène.

La réaction de polymérisation est catalysée par des amines tertiaire (diméthylcyclohexylamine, diaza-1,4-bicyclo[2.2.2]octane ou DABCO) et des composés organométalliques, tels que le dilaurate de dibutylétain ou l’octanoate de bismuth. Les carboxylates de mercure étaient d’excellents catalyseurs pour la formation de fibres : depuis les années 90, ils sont remplacés par les carboxylates de bismuth et de zinc qui ont toute de même quelques désavantages.

Les applications des polyuréthanes sont extrêmement nombreuses :

-** les mousses sont particulièrement utilisées en ameublement (assises des sièges et canapés), les mousses rigides sont intégrées aux murs rideaux, ou des panneaux d’isolation (panneaux sandwich) utilisés dans le bâtiment ou dans l’électroménager : il faut signaler que la conductivité thermique de la mousse de polyuréthane se situe entre 0,023 et 0,028 W/m.K.

-** les mousses expansées sont largement utilisées pour leur qualité d’isolation phonique et thermique, leur adhérence sur tout support, leur pouvoir de flottaison, leur capacité à remplir les vides quels qu’ils soient et à permettre des emballages sur mesure, légers et solides. Les mousses vendues en bombe ont une capacité d’expansion de l’ordre de 50 litres de mousse par litre de produit. Leur utilisation est efficace aussi pour remplir un vide de bas de caisse de voiture et éviter que la rouille ne s’y propage en faisant barrière à l’eau de pluie.

-** les polyuréthanes intégrant des composants anti-abrasion sont utilisés dans la fabrication de roues et roulettes extrêmement solides. D’autres nuances ont été développées pour les pneumatiques, et des variantes micro-cellulaires de mousse sont largement utilisées pour les roues des fauteuils roulants et des bicyclettes, mais aussi pour les amortisseurs, silent-blocs et pare-chocs.

-** les polyuréthanes sont à la base de la fabrication de colles, plus particulièrement pour assembler le bois ou le collage des semelles de chaussures. L’avantage principal de ce type de colle est sa résistance à l’eau. Ils sont largement utilisés dans les enduits, laques (cf. {Laques), peintures et vernis, que cela soit dans le bâtiment, l’ameublement ou la protection du bois. Les combinaisons polyhydroxylées conduisent à des matériaux fortement réticulés employés pour les peintures haute performance (peinture des Airbus par exemple).

-** enfin, le Lycra (Elasthanne), polyuréthane thermoplastique élastomère, créé par DuPont de Nemours, comporte à la fois des groupes uréthane et des groupes urée. De nombreux vêtements sont fabriqués à base de Lycra pour leurs propriétés extensibles qui en font un produit très adapté aux vêtements de sport.

Pensée du jour

« {Polyuréthanes : imitateurs de talent de matériaux naturels »

Sources

– http://fr.wikipedia.org/wiki/Polyuréthane

– http://en.wikipedia.org/wiki/Polyurethane

– http://en.wikipedia.org/wiki/Carbamic_acid

– http://fr.wikipedia.org/wiki/Carbamate

– http://en.wikipedia.org/wiki/Carbamate

– http://fr.wikipedia.org/wiki/Isocyanate

– http://en.wikipedia.org/wiki/Isocyanate

Pour en savoir plus

– Dioxyde de carbone

– Nylon

– Polyéthylène

– Urée

– Éthylène glycol

– Glycérol

– Laques

Présentation

Présentation  Entités

Entités  Partenaires

Partenaires  Histoire de la SCF

Histoire de la SCF  Gouvernance

Gouvernance  Industrie

Industrie