Si l’acide méthacrylique était connu dès 1865 et la polymérisation de son ester méthylique décrite en 1877, il faut toutefois attendre les travaux du chimiste allemand Otto Röhm sur la polymérisation pour que l’intérêt de cet ester devienne commercial en 1901. Ce dernier créa son entreprise et, après la Première Guerre mondiale, développa une voie de synthèse à partir du 2-cyanoéthanol, puis plus tard à partir du 2-cyano-2-propanol, la cyanhydrine de l’acétone (cf. {Acide cyanhydrique, {Acétone). En 1931, il obtint un polymère solide transparent qui est considéré comme le premier verre organique, que la société Röhm et Haas produisit industriellement à partir de 1936. Pendant la Seconde Guerre mondiale ce verre acrylique, de sécurité par comparaison au verre minéral, a été employé pour les périscopes de sous-marins, les pare-brise, les verrières, et les tourelles de mitrailleuses d’avions bombardiers.

Le polyméthacrylate de méthyle, souvent désigné par son acronyme anglo-saxon PMMA (Poly(Methyl MethAcrylate)) est une alternative économique au polycarbonates (PC) quand une solidité extrême n’est pas nécessaire. De plus, d’un coût relativement faible, il est d’utilisation et de traitement faciles, mais est plus sensible aux rayures que les verres minéraux et devient fragile aux chocs quand il est chargé d’additifs.

– Le méthacrylate de méthyle précurseur est obtenu essentiellement selon deux voies, relevant de démarches totalement différentes :

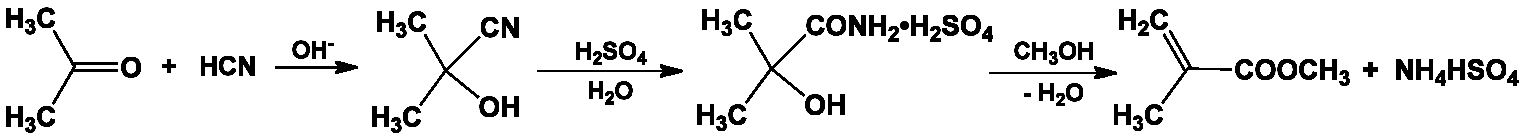

-** la voie «traditionnelle», employée en Europe et aux États-Unis, met toujours en œuvre la cyanhydrine de l’acétone qui réagit avec l’acide sulfurique pour conduire à un amide intermédiaire soumis directement à l’action du méthanol qui conduit au méthacrylate de méthyle

Le rendement global est bon, mais ce procédé conduit à la formation de sulfate acide d’ammonium, NH4HSO4 qu’il faut valoriser.

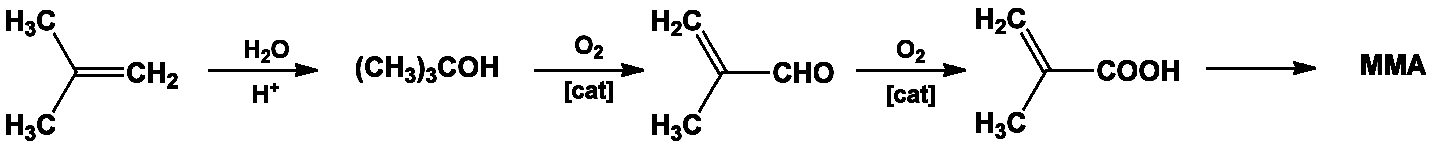

-** la voie «asiatique», développée essentiellement au Japon, emploie l’isobutène originaire de la coupe C4 du craquage du naphte (cf. {Éthylène) et ne produit que de l’eau comme sous-produit :

Cette voie, plus économe en matières premières et en sous-produits, bref conforme à la chimie pour le développement durable dirions-nous de nos jours, requiert des catalyseurs hétérogènes de compositions très pointues où chaque constituant amène un « plus » ou corrige un « moins » induit par un congénère (Mo, P, Sb, W et Mo, P, V).

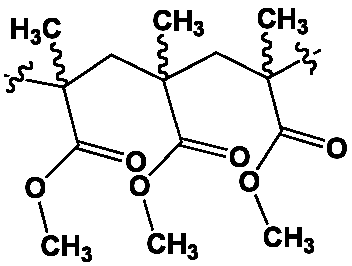

|Le PMMA est généralement produit par polymérisation en émulsion, en solution ou en masse. La polymérisation est généralement de type radicalaire et conduit à un produit atactique (cf. {Polypropylène). Une polymérisation de type anionique peut également être effectuée et conduire à des polymères contenant des enchainements isotactiques et/ou syndiotactiques.|

La température de transition vitreuse (Tg) du PMMA atactique pur est de 105 °C. Les valeurs de Tg des variétés commerciales de PMMA s’étendent de 85 à 165 °C. La gamme est large en raison du grand nombre de compositions commerciales qui sont des copolymères avec différents comonomères autres que le méthacrylate de méthyle.

|

| Néanmoins, sa stabilité environnementale est supérieure à la plupart des autres matériaux plastiques tels que le polystyrène et le polyéthylène. De ce fait, le PMMA est souvent le matériau de choix pour des applications extérieures, complémentaire du polychlorure de vinyle (cf. {PVC).|<|

|En plus de ces applications extérieures, allant des aquariums géants aux hublots de bathyscaphes et d'avions, en passant par les cockpits d'hélicoptères et des mythiques forteresses volantes B19, le poly(méthacrylate de méthyle) a de nombreuses autres applications liées à ses deux avantages principaux, la transparence et la résistance, mais aussi aux multiples possibilités de formulation (compatibilité avec une grande variété de polymères), de coloration (avec incorporation éventuelle de LEDs, cf. LEDs), etc. |

– Quelques exemples :

-** enseigne, bandeaux lumineux, panneaux signalétiques et publicitaires,

-** ameublement, agencement de magasin, décoration,

-** pièces industrielles,

-** accessoires de sécurité,

-** prothèse dentaire, implant en ophtalmologie,

-** fibres optique

-** objets, sculptures,

-** lentilles d’appareils photo jetables, etc., d’où la

{Pensée du jour :

«Zéro blabla, zéro tracas, c’est le PMMA !»

{Sources :

– http://fr.wikipedia.org/wiki/Polyméthacrylate_de_méthyle

-*http://en.wikipedia.org/wiki/Poly(methyl_methacrylate)

-*http://en.wikipedia.org/wiki/Methacrylic_acid

-*http://en.wikipedia.org/wiki/Methacrylic_acid

-*http://en.wikipedia.org/wiki/Methyl_methacrylate

{Pour en savoir plus :

-*Acide cyanhydrique

-*Acétone

-*Éthylène

-*Polypropylène

-*PVC

-*LEDs

Présentation

Présentation  Entités

Entités  Partenaires

Partenaires  Histoire de la SCF

Histoire de la SCF  Gouvernance

Gouvernance  Industrie

Industrie